Базовая инструкция по монтажу термоусаживающейся манжеты ТИАЛ-МТехнология нанесения термоусаживающейся манжеты ТИАЛ на сварные стыки труб в трассовых условиях. 1. Термоусаживающаяся манжета «ТИАЛ-М»

1.1 Полимерное изоляционное покрытие «ТИАЛ-М» состоит из двухслойной термоусаживающейся манжеты «ТИАЛ-М», ленты-замка «ТИАЛ-ЗП» и двухкомпонентного эпоксидного праймера «ТИАЛ-П».

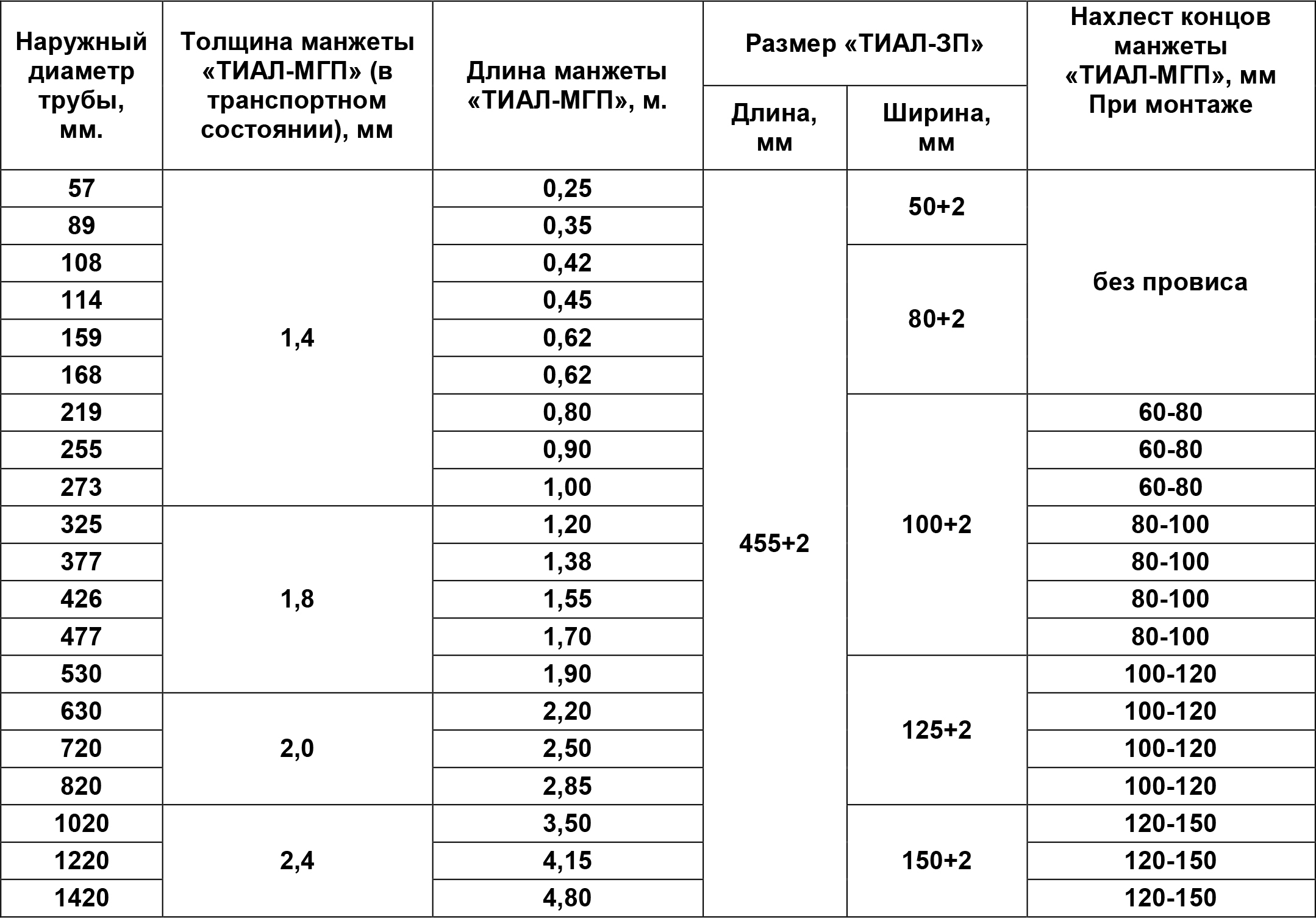

1.2 Термоусаживающаяся манжета «ТИАЛ-М» представляет собой мерный отрезок двухслойной термоусаживающейся ленты. Манжета состоит из термосветостабилизированной, радиационно-сшитой и ориентированной полиэтиленовой основы и термоплавкого адгезионного слоя. Манжеты поставляются лентами в виде рулонов или в виде мерных отрезков. Толщина и ширина манжет определяются диаметром трубы и длиной неизолированной части зоны сварного стыка. Рекомендуемые размеры манжет приведены в табл. 1.

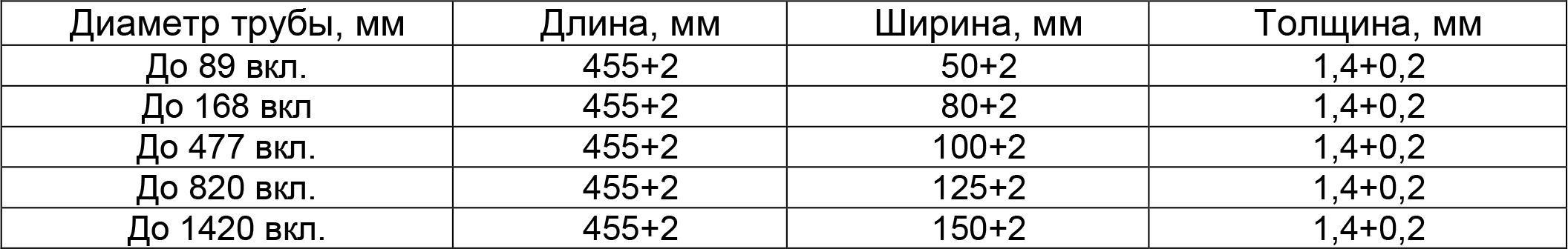

Геометрические размеры манжет

Таблица 1

1.3 Замковая пластина «ТИАЛ-ЗП» представляет собой двухслойную систему из радиационно-сшитой полиэтиленовой основы с клеевым слоем, армированным стеклосеткой. «ТИАЛ-ЗП» предназначена для соединения концевых участков манжеты при проведении работ по формированию манжеты в кольцо и ее термоусаживанию. Лента-замок должна отвечать нормам ТУ и иметь размеры, в соответствии с табл.2.

Геометрические размеры замковых пластин

Таблица 2

1.4 Эпоксидный праймер «ТИАЛ-П» представляет собой двухкомпонентную систему из эпоксидной смолы и отвердителя.

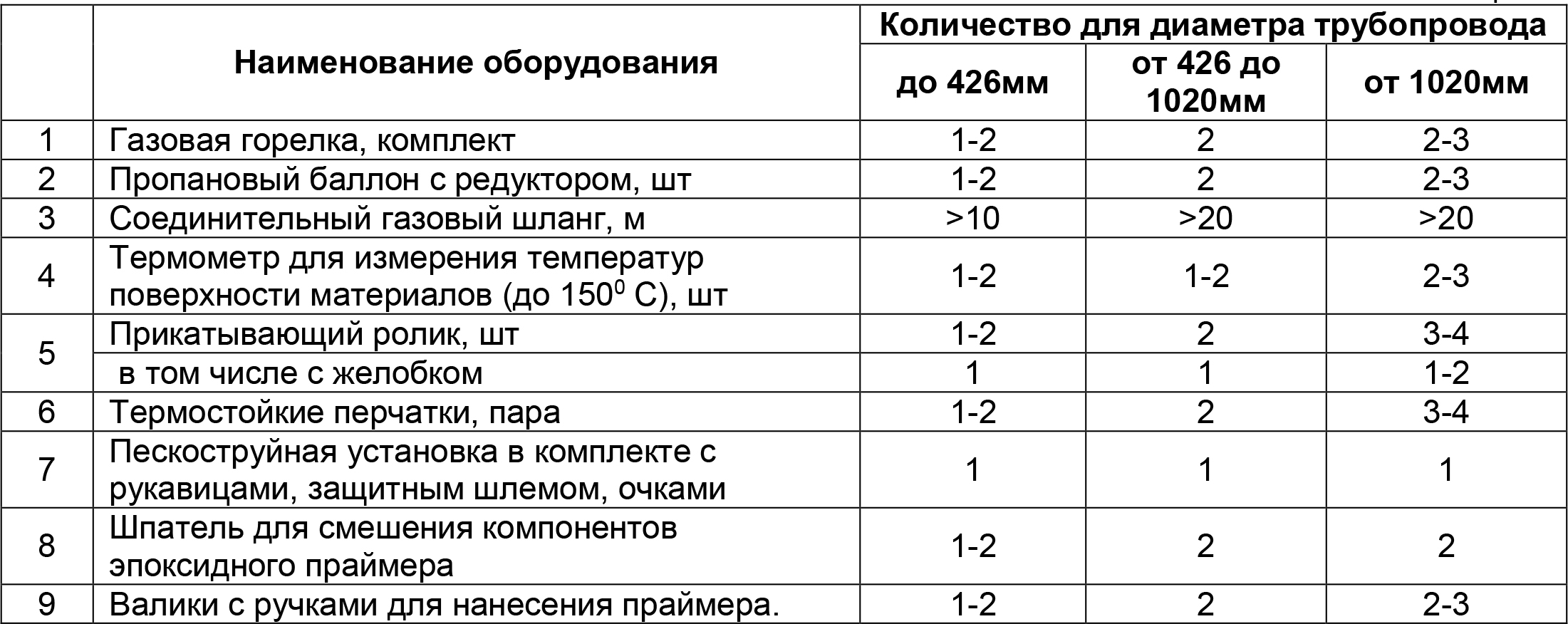

2. Оборудование для нанесения покрытия

2.1 Монтаж на сварном стыке манжеты «ТИАЛ-М» должен выполняться обученными изолировщиками, имеющими следующее оборудование:

Таблица 3

2.2 Рекомендуемый состав бригады приведен в следующей таблице:

Таблица 4

3. Подготовка к проведению изоляционных работ

3.1 Привязка технологии нанесения манжеты «ТИАЛ-М» к местным условиям может быть отражена в технологических картах, которые должны быть разработаны подрядчиком работ на основе данной Технологической карты с учетом объема, сроков строительства и сменности работ, погодных и географических условий строительства, наличия материальных ресурсов, обеспеченности средствами механизации и контроля, оборудованием и инструментами.

3.2 Перед изоляцией зон сварных стыков труб необходимо:

• ознакомиться с типовыми технологическими картами по нанесению термоусаживающихся манжет «ТИАЛ-М» или другими документами, разработанными на их основе;

• подготовить необходимое оборудование, инструменты и иные вспомогательные средства, проверив их пригодность и работоспособность;

• подготовить необходимое укрытие для проведения изоляционных работ в ненастную погоду, обеспечивающее защиту рабочей зоны (зоны сварного стыка) от ветра, дождя, снега или других негативных факторов;

• осуществить дополнительные мероприятия, обеспечивающие качество изоляционных работ: подготовить лестницы, настилы под трубой, если в этом есть необходимость, укрытия для хранения изоляционных материалов, средств инструментального контроля, а также материалы для предотвращения загрязнения очищенной поверхности трубы (например, подготовить полотенца на «липучках» для укрытия очищенной зоны стыка от пыли работающей вблизи установки и уменьшения потерь тепла) и т.п.;

• Обеспечить безопасные условия труда и проведение изоляционных работ в соответствие с РД 09-364-00 Госгортехнадзора России, Постановление № 38 от 23.06.00 г., а также СНиП Ш-4-80 «Техника безопасности в строительстве» (для операторов - перчатки термостойкие, рабочую одежду и обувь, респиратор для нанесения праймера в палатках (загазованность воздуха определяется по ГОСТ 12.1.005); защитные очки и респираторы для работы с пескоструйной установкой и т.п.).

4. Технология подготовки поверхности для нанесения покрытия

4.1 Предварительная механическая обработка стальной поверхности трубы

Стальную поверхность трубы в области стыка очистить от заусенцев, острых кромок грата c использованием шлифмашинки.

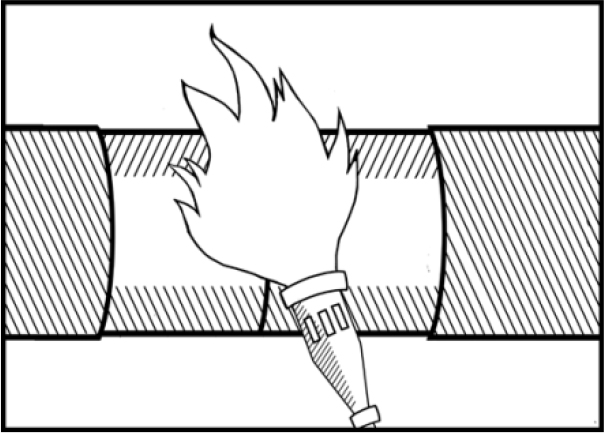

4.2 Нагрев стальной поверхности

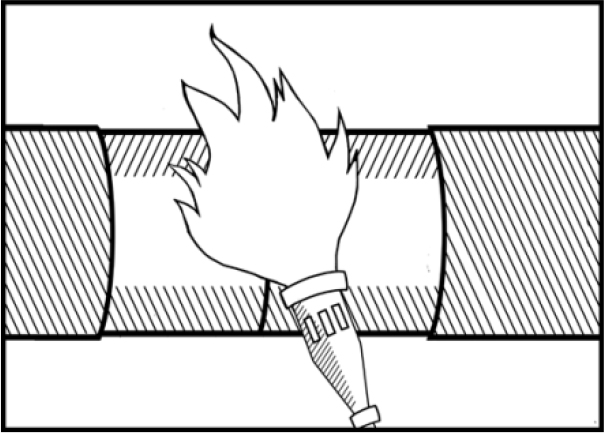

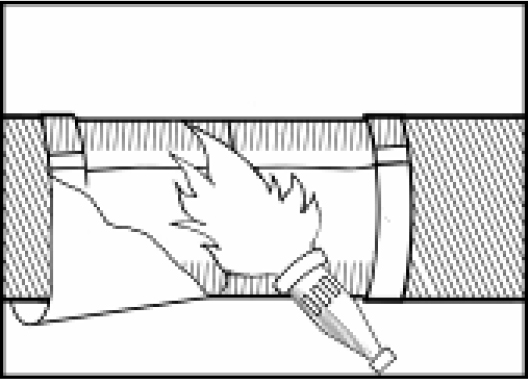

Газовой горелкой осуществить нагрев стальной поверхности до температуры не менее 60°С, а в зимнее время не менее 90ºС для удаления адсорбирующего слоя влаги (рис.1). Проверку температуры поверхности производить термометром не менее чем по 3-м точкам поверхности.

4.3 Очистка и механическая обработка поверхности

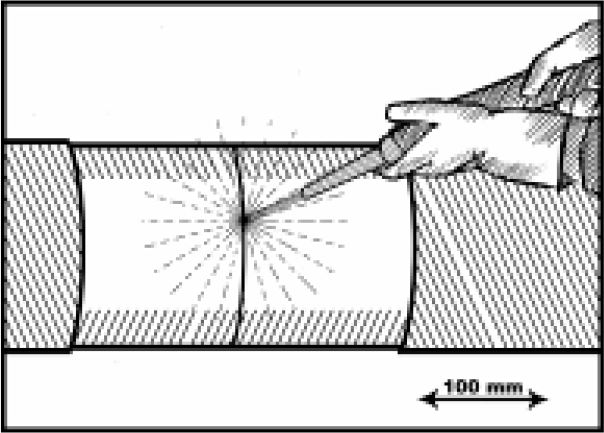

4.3.1 Для пескоструйной очистки следует использовать порошок абразивный (купер-шлак) или сухой, просеянный песок (преимущественно речной), обеспечивающие достижение степени очистки поверхности трубы 2 (по ГОСТ 9.402 -80) или Sa 2 ½ (по ISO 8501-1). Фракционный состав должен быть 0,2-3,0 мм, из них масса зерен размером 0,5-2,5 мм должна составлять не менее 75% общей массы; влажность абразива– не более 1%. После очистки труба должна иметь светло-серый цвет без следов ржавчины и окалины. Шероховатость очищенной стальной поверхности (Rz) должна составлять 40-90 мкм.

4.3.2 Обработать заводское защитное покрытие: срезать кромки полиэтилена базовой изоляции трубы под углом 30° к оси трубы и нанести шероховатость на полиэтиленовом покрытии пескоструйной установкой (либо крупной шкуркой) на расстоянии 100 мм от кромки и с обеих сторон от изолируемого стыка.

4.4 Обдув поверхности

После пескоструйной очистки стыка и нанесения шероховатости на полиэтиленовые кромки, изолируемая поверхность трубы (металл и полиэтиленовое покрытие) обдувается сжатым воздухом, а при наличии масляных пятен (пленки) обезжиривается ветошью, смоченной ацетоном.

5. Нагрев изолируемой поверхности перед нанесением праймера

5.1 Перед нанесением праймера, подготовленную в соответствии с пп.4.1-4.4 поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температуры 90+5°С. Поверхность (сталь и полиэтилен) должна быть данной температуры в момент нанесения манжеты. Пропановые горелки должны обеспечивать нагрев поверхности не коптящим пламенем длиной 300-500 мм и «контактным пятном» диаметром 150-200 мм.

5.2 Прогретая поверхность должна быть без копоти, что достигается правильной регулировкой пламени горелок. При возникновении копоти необходимо ее удалить ветошью и повторно нагреть поверхность.

6. Подготовка праймера

6.1 Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке при температуре от +5 до +40°С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже +10°С, для чего их обязательно нужно выдержать в течении не менее 24-х часов в теплом помещении.

6.2 Непосредственно перед нанесением праймера на подготовленную поверхность стыка, емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

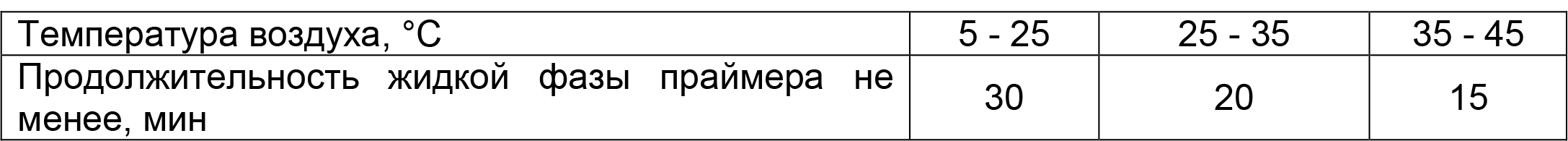

6.3 Продолжительность жидкой фазы праймера после смешивания компонентов в зависимости от температуры окружающего воздуха приведена в табл.5.

Таблица 5

6.4 Праймер должен быть полностью нанесен на поверхность стыка в течение продолжительности жидкой фазы. При производстве работ при отрицательных температурах воздуха готовый праймер должен быть немедленно нанесен на подготовленную зону стыка.

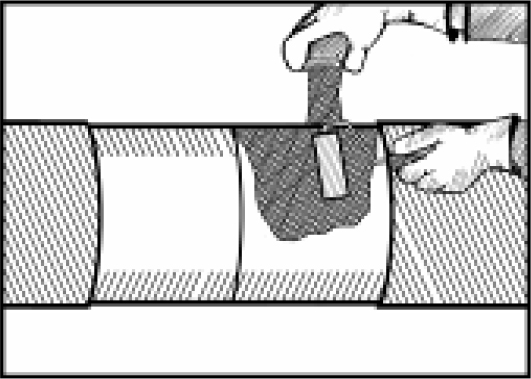

7. Нанесение праймера

7.1 Подготовленный в соответствии с п.6 праймер нанести поролоновыми валиками равномерным слоем на стальную поверхность стыка. Выливать праймер из емкости при его нанесении на трубу следует небольшими порциями, равномерно распределяя его по всей поверхности. Особое внимание обращать на равномерность нанесения праймера в нижней части трубы и зоне сварного шва стыка труб.

8. Монтаж термоусаживающейся манжеты

8.1 Подготовка полотна ленты

8.1.1 На одном из концов манжеты срезать 2 угла с размерами 50 мм по длине и 15-25 мм по ширине полотна манжеты. Если лента поставляется в рулоне, то перед монтажом отрезать требуемую длину полотна ленты в зависимости от Ø изолируемой трубы, в соответствии с Приложением №1

8.2 Установка манжеты на трубу

8.2.1 Перед нанесением снять с манжеты антиадгезионную пленку.

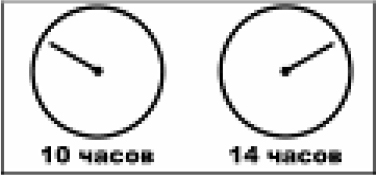

Манжету монтировать вокруг трубы полиэтиленовым слоем наверх, а клеевым слоем – к трубе. Нахлест концов манжеты друг на друга должен быть не менее 50 мм и располагаться на уровне 10 или 14 часов по образующей трубы.

8.2.2 Конец манжеты с обрезанными углами прогреть пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижать ленту к праймированной поверхности трубы, располагая маркировочную надпись на манжете над сварным швом. Манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 50 мм. Следует следить за тем, чтобы будущий нахлест концов манжеты и замковая пластина не располагались над продольным или спиральным сварным швом трубы.

8.2.3 Второй оператор должен держать манжету таким образом, чтобы она провисающей частью не касалась земли, воды или снежного покрова. Обернуть полотно манжеты вокруг изолируемого стыка. Второй конец манжеты прогреть горелкой со стороны клеевого слоя и прижать к первому концу на трубе с нахлестом не менее 50 мм (см. Прил.№1).

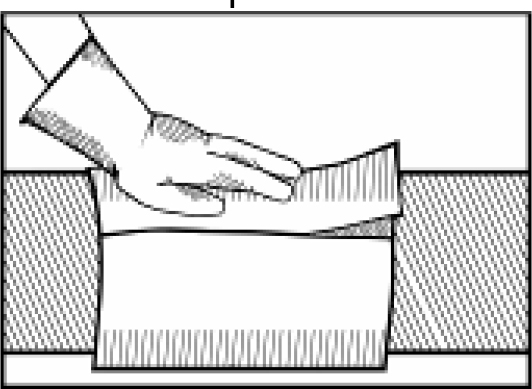

8.2.4 Замковую пластину прогреть мягким желтым пламенем со стороны клеевого слоя до появления блеска, затем установить непосредственно на нахлест концов манжеты клеевым слоем вниз так, чтобы линия нахлеста проходила под серединой замковой пластины (рис.7). После установки замковой пластины кратковременно прогреть ее пропановой горелкой (возвратно-поступательными движениями руки вдоль трубы), периодически приглаживая ее рукой в перчатке или прикатывающим роликом, не допуская образования складок и пузырей.

8.2.5 После установки замковой пластины, необходимо произвести ее прикатку силиконовым роликом для удаления из-под нее возможных пузырей воздуха и выравнивания всего материала. При появлении складок следует проводить их разглаживание прикатывающим роликом от центра к ближайшему краю, слегка подогревая «холодные» места пластины по ходу удаления складки или воздушного пузыря.

8.3 Усадка манжеты

8.3.1 Термоусадку манжеты производят сразу после установки замковой пластины. Усадку производить газовой горелкой, используя возвратно-поступательные движения по всему периметру.

8.3.2 Усадку проводить с края манжеты для труб диаметром менее 219 мм включительно. Манжеты устанавливать на трубу без провиса. Свыше 219 мм усадку проводить от середины манжеты к краям, используя возвратно-поступательные движения по всему периметру трубы. Мягкое широкое пламя должно непрерывно перемещаться, не останавливаясь на одном месте более 2 секунд во избежание пережога.

8.3.3 Перемещающееся пламя следует направлять на не полностью прогретые участки, в первую очередь с подветренной стороны, которые по мере их прогрева и усадки дают более равномерное натяжение прогретой части манжеты, уменьшая складки.

8.3.4 После плотного обжатия манжетой всей поверхности изолируемого стыка продолжать нагрев манжеты для завершения ее полной усадки. Показателем завершения усадки является выступление адгезива из-под краев манжеты не мене чем на 3-4 мм. Кроме того, рекомендуется проверять степень расплавления термоплавкого адгезива. Для этого надавить пальцем на манжету с небольшим усилием под углом к поверхности трубы. Образовавшаяся складка должна разгладиться самостоятельно после снятия усилия.

8.3.5 Не дав манжете остыть и потерять эластичность и мягкость, следует ее прокатать роликом для удаления из-под нее возможных воздушных пузырей, обратив особое внимание на нахлест концов манжеты, зоны поперечного и спирального швов и «переход» к заводскому покрытию. В случае достижения равномерного и одновременно интенсивного нагрева, манжета усаживается без образования воздушных пузырей и гофр. Если же под манжетой образуется воздушный пузырь, то следует выдавливать его роликом к ближайшему краю манжеты (вверх и вбок), при необходимости кратковременно прогревая «холодные» участки манжеты на пути его удаления.

Для удаления воздушных пузырей из зоны усиления поперечного и спирального сварных швов необходимо использовать прикатывающий силиконовый ролик с желобком.

8.3.6 После усадки манжеты, продолжать прогревать её по всему периметру в течении 5-10 минут, для более полного взаимодействия термоплавкого адгезива и нанесённого на изолируемую поверхность праймера.

9. Определение качества нанесения манжеты

9.1 Нанесение манжеты считается качественным, если:

• Термоусаживающаяся манжета плотно охватывает изолируемую поверхность металла и заводского покрытия трубы и не имеет пузырей, гофр, складок и следов прожога.

• Через изоляцию проступает профиль сварного шва трубы, рельеф кромок заводского покрытия и нахлеста ленты.

• По завершению термоусадки манжеты адгезив должен выступать из–под манжеты, образуя ровный сплошной слой не менее 3-4 мм с обеих сторон.

• Манжета перекрывает заводское покрытие не менее чем на 50 мм с обеих сторон от стыка.

9.2. Завершение формирования покрытия и достижение им показателей, предусмотренных Техническими условиями, происходит в течение 24-х часов после нанесения манжеты. Только после истечения этого времени возможна инструментальная проверка показателей адгезии, диэлектрической сплошности и толщины покрытия.

Частота инструментального контроля адгезии манжеты к стали и заводскому покрытию определяется Заказчиком. Результаты инструментального контроля адгезии манжеты к трубе и заводскому покрытию должны заноситься в журнал изоляционных работ.

Места повреждений манжет при проведении замера адгезии должны быть отремонтированы в соответствии с требованиями нормативных документов. Ремонт должен быть произведен ремонтными материалами фирмы ООО «ПФК Техпрокомплект» (ремонтный заполнитель «ТИАЛ-З» и ремонтная армированная лента «ТИАЛ-Р»).

Приложение 1

Рекомендуемые размеры манжет «ТИАЛ-М», замковых пластин «ТИАЛ-ЗП»

и величины нахлеста концов манжеты в зависимости от Ø труб.

Примечание: по согласованию с Заказчиком допускается изготовление манжет «ТИАЛ-М» других геометрических размеров.

Обращаем внимание, что технологические карты и технология монтажа для крупных потребителей термоусаживающихся материалов, таких как ОАО "Газпром", АО "АК "Транснефть" и других - могут отличаться и предоставляются по запросу.

|

Новости

Все новости

|